一、项目背景

某精密机械制造企业的数控加工生产线面临异构设备通信难题:生产线核心控制采用倍福 CX5140 PLC(支持 EtherCAT 协议),负责主轴运转、工序联动及整体流程控制,而现场 18 台数控加工机床的温度调控依赖宇电 AI-516 温度控制器,该设备仅支持 Modbus RTU 协议通过 RS485 接口通信。

因协议不兼容,PLC 与温控器无法直接数据交互,需人工定时巡检并通过温控器面板调整参数,导致三大核心问题:一是温度响应滞后,机床主轴、刀库及加工区域温度波动达 ±1.2℃,引发工件加工精度偏差(最大偏差 ±0.08mm),合格率仅 85%;二是工序切换时温度参数调整耗时久,单批次加工时间延长 20%,产能受限;三是缺乏实时监控,温度异常无法及时报警,设备过热故障每月发生 3-4 次,维修成本居高不下。

二、解决方案设计

1. 核心架构搭建

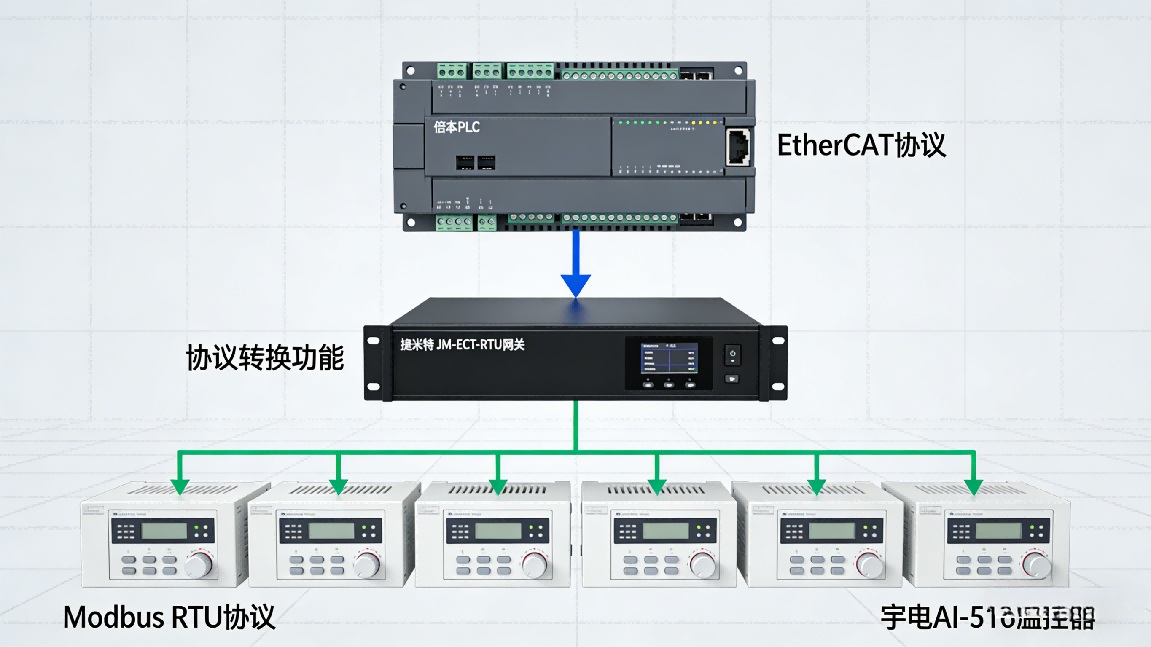

采用 “倍福 PLC→网关模块→宇电 AI-516 温控器” 的三层通信架构,通过网关实现 EtherCAT 与 Modbus RTU 协议的双向无缝转换,无需改造原有设备硬件,快速打通数据链路。

2. 核心设备选型

控制主站:倍福 CX5140 PLC(EtherCAT 主站,支持 TwinCAT3 编程环境,响应周期≤1ms,满足实时控制需求);

协议转换:数据采集网关(EtherCAT 从站 + Modbus RTU 主站双模式,支持 2 个 RJ45 以太网接口,输入输出各 256 字节 PDO 长度,适配工业环境);

温控设备:18 台宇电 AI-516 温度控制器(Modbus RTU 从站,控温精度 ±0.1℃,支持 PID 自整定,覆盖机床各关键温控点)。

3. 硬件部署与接线

网关通过 DIN 导轨安装于中央控制柜,EtherCAT 端口经工业级屏蔽网线接入倍福 PLC 的 EtherCAT 总线,支持链式组网;

网关 Modbus RTU 端口通过 RS485 双绞屏蔽线与 18 台宇电 AI-516 温控器并联连接,总线两端加装 120Ω 终端电阻匹配阻抗;

所有设备实现共地处理,消除电位差带来的电磁干扰,适配车间电机、变频器密集的复杂电磁环境。

4. 软件配置与调试

网关配置:通过捷米特专属配置软件,将宇电 AI-516 的 Modbus RTU 寄存器(如设定温度 SV 值寄存器 40002、实际温度 PV 值寄存器 40001、运行状态寄存器 40003)与 EtherCAT PDO 数据对象映射,设置波特率 9600bps、数据格式 <8,N,2>,匹配温控器通信参数;

PLC 编程:在 TwinCAT3 软件中导入网关 ESI 文件完成设备组态,编写控制逻辑,实现 PLC 通过 EtherCAT 向网关下发温度设定指令,网关转换为 Modbus RTU 信号传输至温控器,同时将实时温度、运行状态等数据回传 PLC;

调试优化:通过轮询机制依次访问 18 台温控器,避免总线冲突,设置超时重试逻辑,确保通信稳定性。

三、应用效果与价值体现

1. 加工精度显著提升

PLC 通过网关实现对宇电 AI-516 的实时精准控制,机床关键区域温度波动缩小至 ±0.3℃,工件加工尺寸偏差降至 ±0.02mm,产品合格率从 85% 提升至 98%,不良品损失减少 60%。

2. 生产效率大幅优化

工序切换时温度参数自动同步调整,无需人工干预,单批次加工时间缩短 18%,生产线日产能提升 22%,月均增加产值约 15 万元。

3. 运维成本有效降低

通过 PLC 实时监控 18 台温控器运行状态,温度超阈值时自动触发声光报警并记录故障数据,设备过热故障发生率降至每月 0-1 次,维修响应时间缩短 50%,年节省维修成本约 8 万元。

4. 系统扩展性增强

工业网关支持最多 32 台 Modbus RTU 设备接入,后续生产线新增温控器或其他 Modbus RTU 协议设备时,仅需扩展寄存器映射配置,无需改动核心控制系统,适配企业未来产能扩张需求。

四、案例总结

本案例通过网关的协议转换能力,成功解决了机械设备制造行业中倍福 EtherCAT PLC 与宇电 AI-516 Modbus RTU 温控器的异构通信难题,实现了温度控制的自动化、精准化与可视化。

方案无需大规模改造原有设备,投入成本低、实施周期短(仅 3 天完成部署调试),不仅彻底解决了温度控制滞后、产能不足、故障频发等核心痛点,还为企业搭建了可扩展的工业通信架构,为后续智能化升级奠定基础,是中小机械制造企业高性价比的异构设备集成解决方案。