一、项目背景

华东某大型烘焙食品集团,2025年初新建年产1.2万吨饼干后道包装车间。整线由三菱FX3U-64MR PLC(无以太网口)做集中控制,下游配备FX2N-16EYT扩展模块、施耐德ATV320变频器及欧姆龙E3X-HD视觉检测系统。

由于车间远离办公楼主网络,且洁净区桥架封闭,若重新铺设光纤,需停产7天、费用≈18万元;同时,工厂要求:

1. 现场PLC程序可远程上下载,减少工程师出差;

2. 关键温度、压力、包装速度等数据实时接入集团MES;

3. 网络故障时,不可影响本地触摸屏(GT2107)操作;

4. 整机符合GB 14881食品安全规范,无卫生死角。

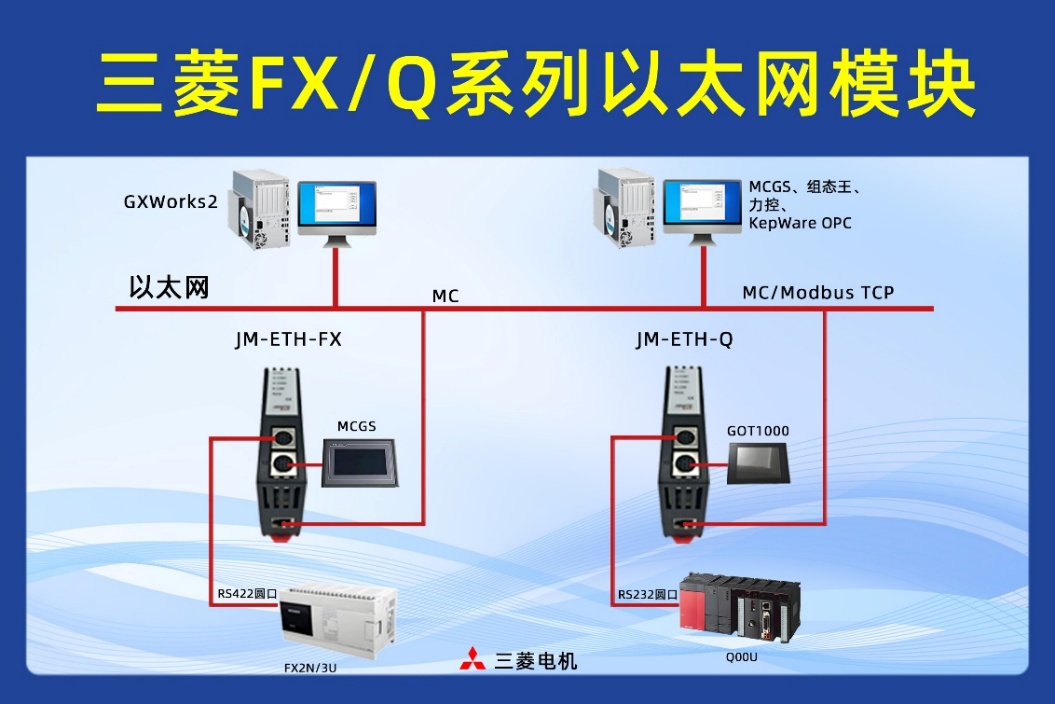

综合评估后,项目采用“捷米特JM-ETH-FX以太网模块+JM-WG310-4G工业智能网关”两级方案,实现“串口→以太网→4G无线”的透明通信。

二、设备选型与连接

1. 主控PLC:三菱FX3U-64MR(RS422编程口)

2. 以太网转换:捷米特JM-ETH-FX以太网通讯处理器(导轨式,双网口,支持MC协议与ModbusTCP服务器,不占用编程口)

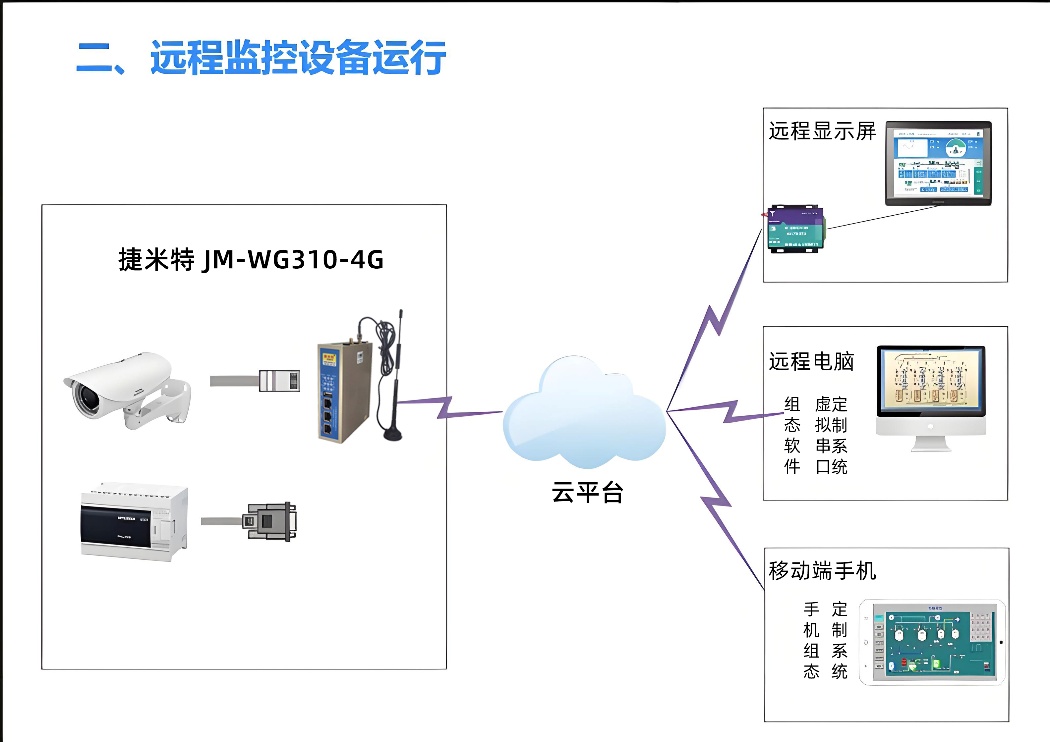

3. 工业智能网关:捷米特JM-WG310-4G物联网网关(4G全网通+Wi-Fi+有线,内嵌MQTT、OPC UA、EdgeComputing,双SIM卡冗余)

4. 现场HMI:三菱GT2107-WTBD(连PLC第二编程口,保持原有通信)

5. 云端:集团私有云,部署捷米特GatewayManager平台,对接KepserverEX 6.0,通过MQTT over TLS 1.3加密。

拓扑示意:

FX3U-RS422 → JM-ETH-FX以太网模块(LAN1)→ JM-WG310-4G(LAN2)→ 4G基站 → 私有云

└→ GT2107(本地触控,独立运行)

三、实施步骤

Step1 硬件安装(停产前夜,4h)

· 在FX3U右侧35mm导轨固定JM-ETH-FX,随机附带0.3m专用通讯线插入PLC编程口;

· JM-WG310-4G安装于电柜顶部,外置高增益4G天线经防水接头引出,保证信号强度-75dBm以上;

· 两模块均采用24VDC/2A独立电源,与PLC同路,防止地电位差;

· 机柜新增接地铜排,确保≤4Ω,符合食品安全设备接地规范。

Step2 网络配置(0.5h)

· JM-ETH-FX:IP=192.168.1.200,开启ModbusTCP Server端口502;

· JM-WG310-4G:LAN口IP=192.168.2.1,WAN侧通过4G获取10.x.x.x地址;

· 在网关“端口映射”界面新增TCP 502→192.168.1.200:502,并启用“透明加速”功能,降低串并转换延迟至<20ms;

· 启用双SIM自动切换,主卡移动物联网、备卡电信,APN设置cmnbiot,限速上行2Mbps,保障月流量<3GB。

Step3 数据点表整理(与工艺同步,1d)

· 温度:D100(烘箱)、D101(冷却段);

· 速度:D102(包装机主轴,rpm);

· 计数:C200(当日袋装产量);

· 报警:M100-M115(缺膜、伺服故障、温度超差等)。

共38个寄存器,统一在JM-WG310-4G“边缘变量表”中配置,扫描周期500ms,变化上传死区±1。

Step4 远程调试(关键里程碑,2h)

· 工程师在总部打开GX Works2,选择“Ethernet”方式,输入网关域名fx3u.xxxfood.cn:502;

· 点击“在线→PLC读取”,1.2MB程序耗时55s完成远程下载,期间4G平均延时98ms、无丢包;

· 通过GatewayManager网页远程启停PLC,观察M8000状态灯,确认控制实时性<1s;

· 同时现场GT2107仍可正常操作,验证复用口无冲突。

Step5 MES对接(半天)

· JM-WG310-4G工业智能网关以JSON格式,通过MQTT发布主题“/fx3u/realtime”;

· KepserverEX侧订阅后转OPC UA,供MES(Wonderware MES 2023)调用;

· 云端设置阈值报警:若D100>185℃,触发微信企业号推送,并自动归档电子批记录,满足GB 14881第8.4条“可追溯电子数据”要求。

五、经验总结

· 对于老旧FX系列PLC,JM-ETH-FX以太网通讯模块可在不改动程序、不占用编程口的前提下,快速获得标准以太网,是后续无线化升级的关键前提;

· JM-WG310-4G边缘计算网关内置边缘脚本,可在断网时本地缓存7天数据,保证MES报表无空缺;

· 食品车间对卫生等级要求高,4G天线采用IP67不锈钢支架,避免积尘;

· 远程调试时,建议限定“白名单IP+OpenVPN”双重鉴权,防止生产数据泄露;